在科技日新月异的当下,数字化转型已然成为各行各业发展的必由之路,建筑行业亦不例外。数智化工程拌和站作为建筑行业数字化进程中的关键一环,正以其独特的优势,为行业带来全新的发展契机。上海思蓝信息技术有限公司精心打造的数智化工程拌和站整体解决方案,全方位涵盖了从物料进场到实体应用的原材料全生命周期管理,致力于构建一个高效、智能、环保的现代化拌和站。

建设背景与目标:顺应时代潮流,解决行业痛点

随着建筑行业规模的不断扩大以及人们对建筑质量要求的日益提高,传统混凝土拌和站在生产管理、物料验收发料管理等方面的弊端愈发凸显,数据孤岛严重、管理难度大等问题亟待解决。数智化工程拌和站应运而生,其建设目标明确,旨在通过引入先进的数智化技术,提升生产效率、确保工程质量、降低生产成本并实现绿色发展。通过构建智慧拌和站系统,不仅能够优化工作环境,显著提高工作协调效率,预计节约成本达 20%,还能实现信息与数据的集成,减少管理环节,极大地提升全过程管理的精细化程度。

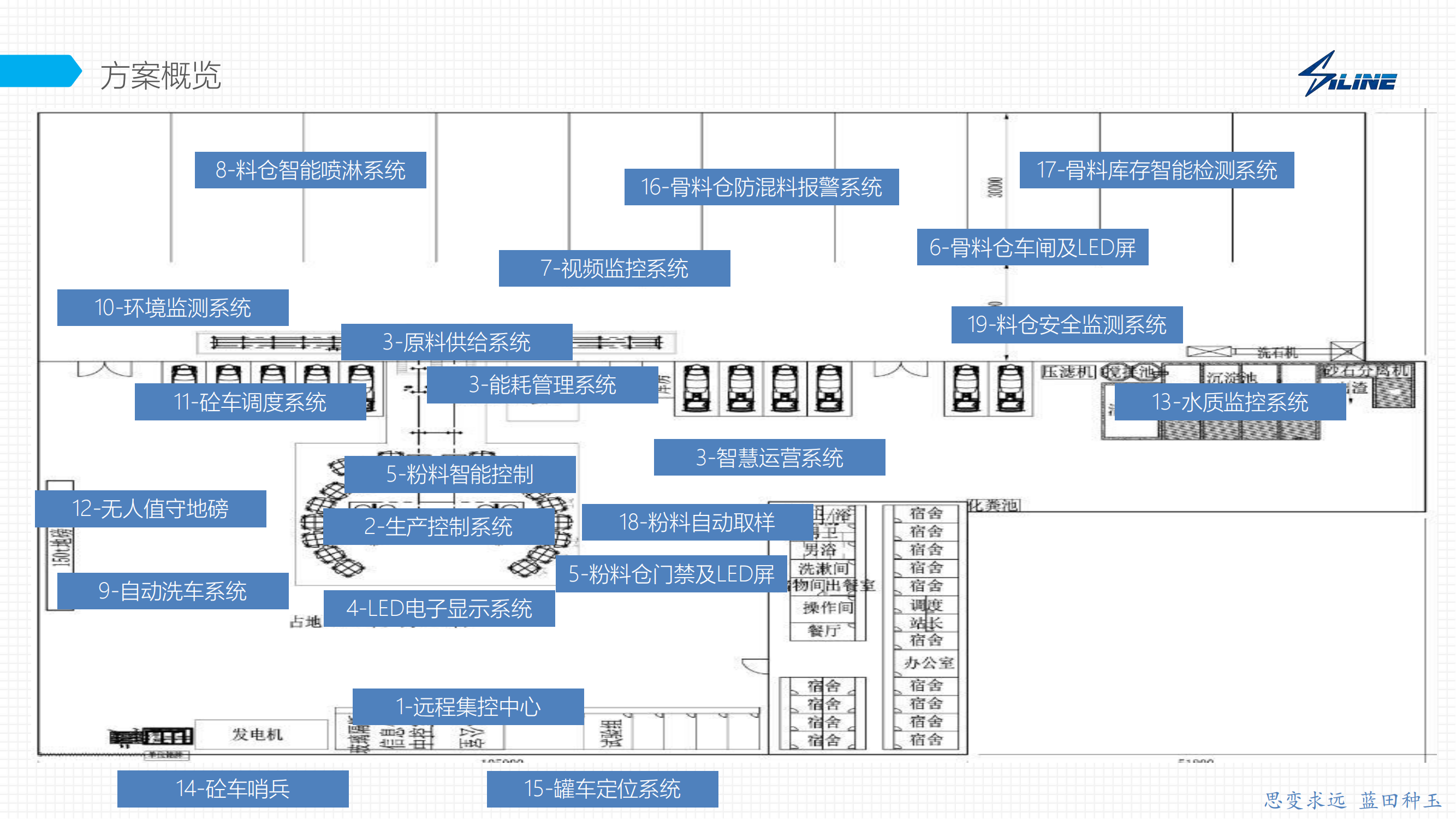

方案概览:软硬件协同,打造智慧生态

数智化拌和站的建设是一个系统工程,涵盖硬件设备升级与软件系统部署两个关键层面。硬件设备方面,现代化的拌和站厂房、先进的混凝土产设备以及智能化设备一应俱全。软件系统则包括操作系统、数据采集与分析系统、生产管理系统等,各系统协同工作,实现生产过程的自动化控制与智能化运营调度。

生产控制系统:采用远程控制一机双控的创新生产模式,将原本两个独立的生产操作系统巧妙整合为一个可同时操控两条生产线的新系统。这一革新不仅大幅提高了生产效率,节约了人力成本,每年至少节省 10 万元人力成本,还让操作员得以远离粉尘和噪声,有效改善了工作环境。该系统操作界面简洁直观,采用全鼠标式点击操作,简单、直接、快速有效。同时,具备精准的计量功能,手动计量、自动计量消耗数据精准无误,叠加称可精确统计手动消耗,所有手动操作均有详细记录,方便后期有效追溯。生智慧运营平台:智慧运营平台致力于规范企业管理、理顺管理流程、强化执行体系。通过业务管控智能化、数据共享平台化、数据报表可视化、移动办公云端化、智能硬件集成化以及操作便捷易用化等一系列举措,实现了企业管理的全面升级。平台具备数据可视化功能,能够直观反映混凝土生产流程,同时支持移动端操作和 IOT 数字孪生,对设备运维监测、生产管理监测以及能效管理监测等方面进行全方位把控。

远程集控中心:作为企业进行生产监控、车辆监控、环境监控、大数据运营监控以及协同办公的核心关键部门,远程集控中心功能强大。它具备多系统集成、数据监管、远程指挥、视听技术等多种功能,是现代企业提升工作效率、塑造企业形象、增强市场竞争力的重要体现。在这里,专业系统得以统一管理,生产设备实现实时监控,车联网对搅拌站所有车辆统一加装北斗 / GPS 定位装置,可实时查看车辆位置和运行情况,高清视频多维监控覆盖中控设备监控、车辆 GPS、厂区视频监控等多个维度。

视频监控系统:在拌和站配置全厂区视频监控,并在智能集中控制室集中显示,实现了对拌和站厂区内人、机、料、环的全方位实时监控。这一举措有效解决了作业区安全管理盲区以及问题追溯无源头等难题。同时,对拌和机、传送皮带、出料口等关键设备的监控,能够辅助操作手在突发情况下迅速做出决策。

无人值守地磅:无人值守地磅系统优势显著,无需司磅员,按一台地磅 2 个司磅员计算,一年可节省人员工资约 15 万元左右。该系统以智能化操作为基础,极大地减少了人为出错的概率,同时有效防止司机与司磅员相互勾结损害企业利益。在称重效率方面,现有模式车辆称重需 3 - 5 分钟,而无人值守模式仅需 1 - 1.5 分钟,按每月 400 辆车称重次数计算,可节约工时约 15 小时。无人值守过磅系统实现了车辆在进场、地磅称重过程中数据的自动判别、自动采集、自动指挥、自动处理、自动控制,显著提高了地磅管理的数字化、自动化程度。

料仓门禁及 LED 屏:粉料仓电子屏与粉料仓智能料位检测系统紧密配合,与料仓内物料存量实现数据交互,实时显示仓内物料吨位及仓满率,方便拌和站工作人员直观掌握粉料仓情况,从而及时做出相应措施。

骨料仓防混料报警系统:该系统能够实时定位装载机位置,并依据预设料仓料斗对应关系,自动控制绿色信号提示灯引导司机正确卸料。在卸料过程中,系统动态跟踪装载机运行轨迹,一旦发现错误趋势,立即点亮红色警示灯并激活装载机内的声光报警装置,提醒司机离开错误料斗区域,离开后自动复位,有效避免了骨料混料问题。

骨料库存智能检测系统:通过数据建模,智能计算骨料仓骨料料堆重量,为生产提供精准的库存数据支持。

料仓安全监测系统:为确保料仓生产过程中的结构安全,保障工作人员生命安全及混凝土供应进度,对料仓厂房结构进行全面安全监测,包括轴应变监测、基础沉降及厂房倾斜监测等。

LED 电子显示系统:配合比电子屏安装于出料口上方,实时公开显示当前开盘的混凝土生产配合比,便于试验人员和监理人员进行监管。

粉料仓智能料位系统:具备杜绝爆仓、杜绝打错、安全联动、精准库存等功能,通过压力传感器、智能料位检测终端等设备,实现对粉料仓的精准管理。

粉料自动取样:焊接于粉料仓的进灰管上,用于粉料入场检验的自动取样,无需人工干预,确保了取样的准确性和及时性。

智能喷淋系统:在拌和站料仓、拌和楼、围界等位置设置智能喷淋降尘系统,与环境监测系统联动。当实时环境状态超出阈值时自动启动喷淋功能,及时解决现场扬尘污染问题,节省人力的同时提高了水资源利用率。该系统具有 PLC 人机界面远程智能化控制、可自动 / 手动 / 粉尘监测 / 红外线控制、单台主机抑尘面积大、雾化粒径小降尘效果好、采用变频系统运行稳定节能、自带管路防滴漏泄压装置等特点,适用于多个行业,且在夏天兼具降尘又降温的多重功效。

环境监测系统:在拌和站厂区内各关键点部署环境监测设备,集颗粒物、噪音、气压、风速、风向、温湿度等在线监测于一体,24 小时实时监测。并可联动喷淋降尘,确保工地 100% 湿法作业。

自动洗车系统:在拌和站进出口设置全自动龙门洗车机,采用红外感应,对车辆进行 360 度清洗,有效防止进出场车辆污染场内、场外道路。冲洗用水循环使用,可节约大量水资源。

水质监控系统:工地用水质监测系统,监测要素包括 PH 值、悬浮物、COD、温度、浊度、氨氮离子、总磷、总氮等。数据采集控制器支持本地显示,支持远程查看实时数据,预留上传数据接口,为工地用水质量提供有力保障。

罐车定位系统:通过 GPS 车载定位设备,实现对罐车全天候的实时监控,准确显示罐车行驶的位置、方向、速度等运行状态,且具备回放功能,可提高罐车使用效率,减少工地断料现象。

砼车哨兵:利用卸料口摄像头 AI 自动识别判定异常加水,车载 AI 自动识别判定异常卸料,以及自动识别故意遮挡、异常断电等情况。砼行 APP 自动预警并上传视频证据至数据库,有效杜绝工地加水、场外卸料以及监控失效等问题。

方案特点:多维度优势,助力企业腾飞

生产标准化、智能化:通过智能化系统将生产流程标准化,有效提高生产效率,显著提升了拌和站的生产效能。

数据分析决策:实现了混凝土全数据链贯通,可快速追溯、精准分析,报表成果一键生成,为企业决策提供有力的数据支持。

机器换人、降低成本:通过无人收料、远程集中一机双控、车辆智能调度等举措实现机器换人、少人化投入,减少工作岗位,降低生产成本。

改善场区作业环境:保障人员健康,将操作人员从嘈杂、粉尘污染环境中解放出来,确保场内环境优良,符合现代企业对工作环境的高要求。

助力企业降本增效:在满足指挥部管理要求的同时,进一步提升全过程管理精细化程度,智能调度、质量把控精准,无死角视频监控 + 智能车辆调度管理 + 红外智能料位盘点 + 指纹开锁确保管理核心节点无死角,有效保障混凝土质量,助力企业实现降本增效的目标。